Induction Brazing Tækni

Induction Brazing Principle | Theory

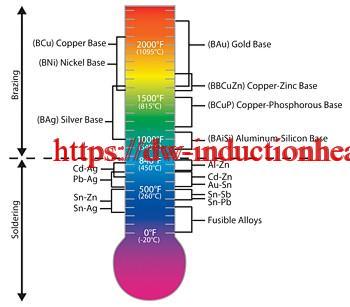

Brazing og lóða eru aðferðir til að taka þátt í svipuðum eða ólíkum efnum með því að nota samhæft fylliefni. Fyllimetrar innihalda blý, tini, kopar, silfur, nikkel og málmblöndur þeirra. Aðeins álinn bráðnar og styrkir við þessar aðferðir til að taka þátt í vinnublaðinu. Fyllimetrið er dregið inn í liðið með háræð aðgerð. Lóðunarferli eru gerðar undir 840 ° F (450 ° C) meðan umsókn um lóðun fer fram við hitastig yfir 840 ° F (450 ° C) upp að 2100 ° F (1150 ° C).

Velgengni þessara ferða fer eftir hönnun hönnunarinnar, úthreinsun milli flatanna sem á að taka þátt, hreinleika, vinnslustýringu og rétt val á búnaði sem þarf til að framkvæma endurtekningarferli.

Hreinleiki er venjulega fengin með því að kynna hreyfingu sem nær til og leysir upp óhreinindi eða oxíð sem flytja þær frá blöndunartækinu.

Margar aðgerðir eru nú gerðar í stýrðu andrúmslofti með teppi af óvirku gasi eða blöndu af óvirkum / virkum lofttegundum til að verja aðgerðina og útrýma þörfinni fyrir flæði. Þessar aðferðir hafa verið sannaðar á fjölbreyttu efni og hlutaskipan í staðinn fyrir eða hrósar ofnatækni fyrir andrúmsloftið með réttlátum tíma - flæðisferli í einu stykki.

Brazing Filler efni

Lóðmálmur fyllimetrar geta komið í ýmsum gerðum, gerðum, stærðum og málmblöndur eftir fyrirhuguðu notkun þeirra. Borði, preformed hringir, líma, vír og preformed þvottavél eru bara nokkrar af þeim formum og formi málmblöndur sem hægt er að finna.

Ákvörðunin um að nota tiltekna málmblendingu og / eða lögun er að miklu leyti háð foreldraefni sem þarf að taka þátt í, staðsetning við vinnslu og þjónustuumhverfi sem endanleg vara er ætluð.

Úthreinsun hefur áhrif á styrk

Úthreinsun milli faying flötanna sem á að vera tengd ákvarðar magn af leðri álfelgur, háræð aðgerð / skarpskyggni á málmblöndunni og síðan styrk fullunna liðsins. Besta hæsta ástandið fyrir hefðbundnar silfurhertingar er 0.002 tommur (0.050 mm) til 0.005 tommu (0.127 mm) heildar úthreinsun. Ál er yfirleitt 0.004 tommur (0.102 mm) til 0.006 tommur (0.153 mm). Stærri úthreinsun allt að 0.015 tommur (0.380 mm) skortir venjulega nægilega háræð aðgerð til að ná árangri.

Brazing með kopar (yfir 1650 ° F / 900 ° C) krefst þess að sameiginleg þol sé haldið í algerum lágmarki og í sumum tilfellum að þrýsta á umhverfishita til að tryggja lágmarks samskeyti meðan á hitastigi er að ræða.

Upphitunarfræði

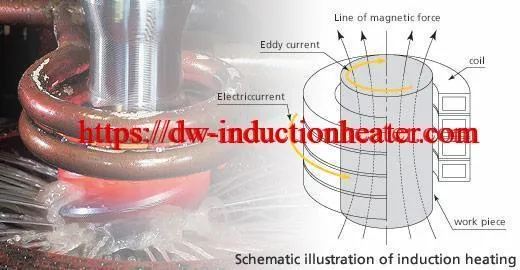

Innrennsliskerfi veita þægilegan og nákvæman hátt til að hita valið svæði samsetningar á fljótlegan og skilvirkan hátt. Taka verður tillit til val á virkni tíðni rafmagnstækisins, orkuþéttleika (kílóvogatengd á fermetra tommu), upphitunartíma og innspýtingarspólutækni til að veita nauðsynlega dýpt upphitunar í tilteknum lóðréttum samskeytum.

Innrennslis upphitun er hitastig án snertingar með spenni kenningum. Aflgjafinn er AC-uppspretta til virkjunar spólu sem verður aðal vafningarnar á spenni meðan hlutinn sem á að hita er efri spenni. Vinnustykkið hitar við grunnvirknin 'innbyggðri rafnæmi á innstreymdu straumnum sem flýtur í samsetningu.

Núverandi gangur í gegnum rafleiðara (vinnusniðið) leiðir til hitunar þar sem núverandi mótspyrna við flæði hennar. Þetta tap er lágt í núverandi flæði í áli, kopar og málmblöndur þeirra. Þessir non-járn efni krefjast viðbótar vald til að hita en kolefni stál hliðstæðu þeirra.

Vöktunin hefur tilhneigingu til að flæða á yfirborðinu. Sambandið milli tíðnisviðs varamagnsins og dýptina sem það kemst í hlutinn er þekktur sem viðmiðunarhiti upphitunar. Þvermál þvermál, efni gerð og vegg þykkt getur haft áhrif á hita skilvirkni byggt á tilvísun dýpt.