MFS miðlungstíðni hitakerfi

Lýsing

miðlungstíðni virkjunar hitakerfi og hitaveitur

Miðlungs tíðni upphitunarkerfi (MFS röð) eru asetiseruð eftir tíðnisviði 500Hz, 10KHz og afl100, 1500KW, þau eru aðallega notuð til að komast í gegnum hitun, svo sem stangarhitun til að móta, bræða, máta og forhita til suðu. Vegna mikils tíðnisviðs næst ánægð upphitunaráhrif auðveldlega með hönnun til að taka tillit til allra þátta svo sem skarpskyggni, hitun skilvirkni, vinnuhljóð, segulhrærikraftur og svo framvegis.

Í MFS miðlungstíðni vélum er notuð samsíða sveiflukennd uppbygging. IGBT mát afl íhlutum og fjórðu kynslóð okkar snúa stjórn tækni er beitt til að tryggja hágæða og áreiðanleika. Fullt vernd er samþykkt eins og yfir núverandi vernd, vatn bilun vernd, yfir hitastig vernd, yfir spennu vernd, skammhlaup vernd og fasa bilun vernd. Þegar þú vinnur birtast framleiðslustraumur, framleiðsluspenna, sveiflutíðni og framleiðslugeta á stjórnborðinu til að hjálpa við hönnun spólunnar og stilla vélina.

Í MFS miðlungstíðni vélum er notuð samsíða sveiflukennd uppbygging. IGBT mát afl íhlutum og fjórðu kynslóð okkar snúa stjórn tækni er beitt til að tryggja hágæða og áreiðanleika. Fullt vernd er samþykkt eins og yfir núverandi vernd, vatn bilun vernd, yfir hitastig vernd, yfir spennu vernd, skammhlaup vernd og fasa bilun vernd. Þegar þú vinnur birtast framleiðslustraumur, framleiðsluspenna, sveiflutíðni og framleiðslugeta á stjórnborðinu til að hjálpa við hönnun spólunnar og stilla vélina.

Samkvæmt mismunandi notkun eru tvö aðalbyggingar notaðar:

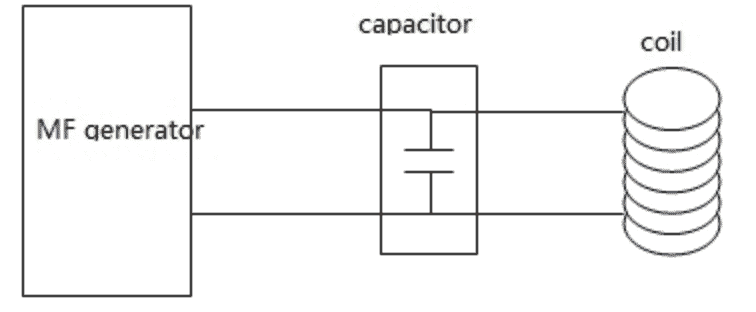

(1) uppbygging 1, MF rafall + þétti + spólu

Þessi uppbygging er notuð oft í mörgum notum, svo sem stöng virkjun upphitunarvél og bræðsluvél. Þessi uppbygging er einföld, lítið týnd og mjög skilvirk í upphitun.

Í þessari uppbyggingu þarf venjulega 3 til 15 metra koparrör til að búa til spóluna; spenna spólunnar er hátt í 550V og ekki einangruð við aflgjafakerfið, þannig að spólan verður að vera einangruð rétt til að tryggja öryggi rekstraraðila.

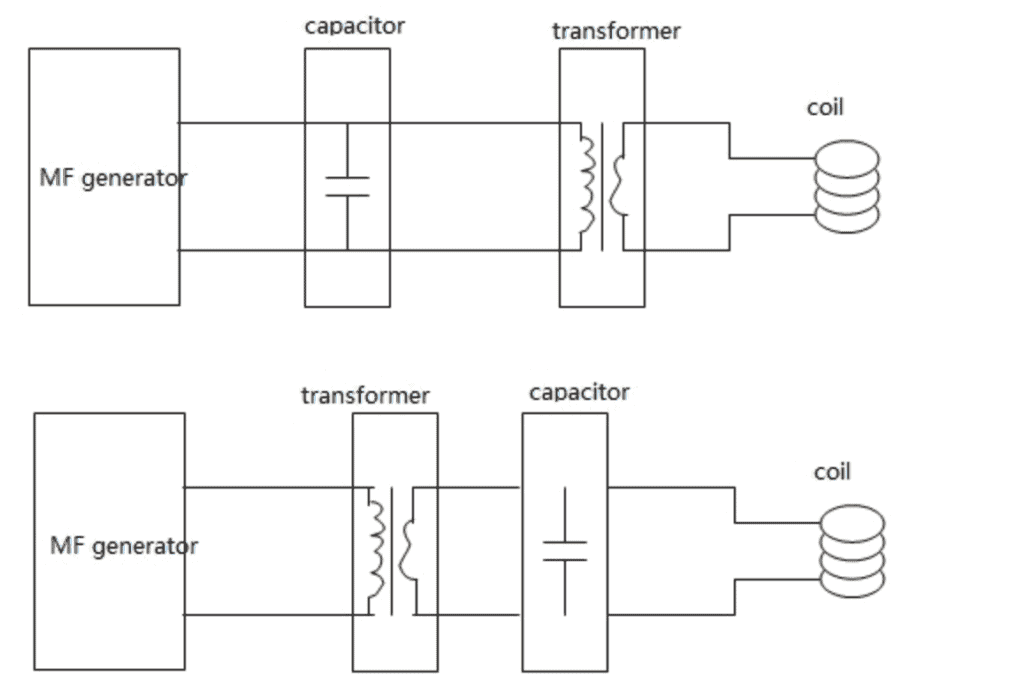

(2, uppbygging 2, MF rafall + lok + spenni + spólu

Þessi uppbygging er einnig notuð oft, svo sem bráðnun í lofttæmi, miðlungstíðni framkalla herða vél og svo framvegis. Með hönnun spenni hlutfalls er hægt að stjórna framleiðslustraumi og spennu til að fullnægja mismunandi hitunarþörf.

Í þessari uppbyggingu er spólu örugg fyrir rekstraraðila, spóluhólkur getur orðið fyrir áhrifum beint án einangrunar. Auðvelt er að gera spólu með aðeins nokkrum snúningum. Auðvitað mun spennir auka kostnað og neyslu vélarinnar.

| Models | Rated framleiðsla máttur | Tíðni reiði | inntak núverandi | Inntak spenna | Skuldbinding | Vatnsrennsli | þyngd | Mál |

| MFS-100 | 100KW | 0.5-10KHz | 160A | 3 fasa 380V 50Hz | 100% | 10-20m³ / klst | 175KG | 800x650x1800mm |

| MFS-160 | 160KW | 0.5-10KHz | 250A | 10-20m³ / klst | 180KG | 800x 650 x 1800mm | ||

| MFS-200 | 200KW | 0.5-10KHz | 310A | 10-20m³ / klst | 180KG | 800x 650 x 1800mm | ||

| MFS-250 | 250KW | 0.5-10KHz | 380A | 10-20m³ / klst | 192KG | 800x 650 x 1800mm | ||

| MFS-300 | 300KW | 0.5-8KHz | 460A | 25-35m³ / klst | 198KG | 800x 650 x 1800mm | ||

| MFS-400 | 400KW | 0.5-8KHz | 610A | 25-35m³ / klst | 225KG | 800x 650 x 1800mm | ||

| MFS-500 | 500KW | 0.5-8KHz | 760A | 25-35m³ / klst | 350KG | 1500 800 x x 2000mm | ||

| MFS-600 | 600KW | 0.5-8KHz | 920A | 25-35m³ / klst | 360KG | 1500 800 x x 2000mm | ||

| MFS-750 | 750KW | 0.5-6KHz | 1150A | 50-60m³ / klst | 380KG | 1500 800 x x 2000mm | ||

| MFS-800 | 800KW | 0.5-6KHz | 1300A | 50-60m³ / klst | 390KG | 1500 800 x x 2000mm |

Helstu eiginleikar

- Spenna viðbrögð hönnun og samþykkja IGBT byggt LC röð ómun hringrás.

- IGBT inversion tækni, mikil orku umbreyting yfir 97.5%.

- Orkusparnaður 30% meira samanborið við SCR tækni. Í röð resonance hringrás, örvunarspóla með háspennu og lágum straumi, svo orkutap er mjög lítið. Mjúk rofi tækni beitt þá er rof tap mjög lítið.

- Það er hægt að ræsa það 100% við hvaða skilyrði sem er.

- 100% skylda hringrás, 24hours samfellt vinnufærni við hámarksafl.

- Minni samræmisstraumur og hár aflstuðull. Aflstuðull er alltaf eftir 0.95 á meðan vél er í gangi.

- Tíðni mælingar sjálfkrafa tækni gerir máttur þáttur til að vera áfram háu stigi allan upphitun ferli.

- Góð áreiðanleiki, IGBT er sjálf-slökkt smári sem tryggir andhverfu með árangri og tekur vernd samstundis; IGBT notað frá infineon fyrirtæki, heimsþekktur framleiðandi.

- Auðvelt í notkun og viðhald, IGBT MF örvunar rafall er auðvelt að koma í veg fyrir og viðhalda vegna einfaldrar hringrásar uppbyggingar. Það hefur fullkomna vörn.

Valmöguleikar

- A svið af upphitun ofni, sérsniðin mismunandi tegundir af upphitunarofn samkvæmt kröfum viðskiptavinarins.

- Infarared skynjari.

- Hitastýring.

- CNC eða PLC stjórnað vélrænum innréttingum til að herða.

- Vatnskælikerfi.

- Pneumatic stangir fóðrari.

- Sérsniðið heilt sjálfvirkt hitakerfi.

Helstu forrit

- Heitt smíða / mynda fyrir stórt vinnustykki.

- Yfirborðsharding að stórum hluta.

- Forhitun á beygju pípa.

- Annealing pípusuðu.

- Bráðnun koparáls og svo framvegis.

- Skreppa saman í ermi á rúllu.